Et forskningsprosjekt ved Høgskolen i Sørøst-Norge ser på en metode for 3D-printing, som kan endre måten varer produseres på.

Cold Dynamic Spray (CDS) ble utviklet på 80-tallet i Sovjetunionen, og baserer seg på å skyte mikrometer-store partikler på en overflate, slik at de fester seg til hverandre og danner et fast materiale. Forskjellige gasser brukes til å akselerere partiklene til over 600 meter per sekund. Det er godt over lydens hastighet.

Porsgrunnsfirmaet Kraemer AS leder forskningsprosjektet sammen med HSN, og det er finansiert av Oslofjordfondet. (Oslofjordfondet er et regionalt forskningsfond. Slike fond ligger under fylkeskommunene, og midlene er gitt fra Kunnskapsdepartementet direkte til fylkene).

Mindre enn en millimeter

Utfordringen med CDS har vært, og er fortsatt at partikkelstrømmen har så stor spredning, og at den dermed blir for unøyaktig til 3D-printing.

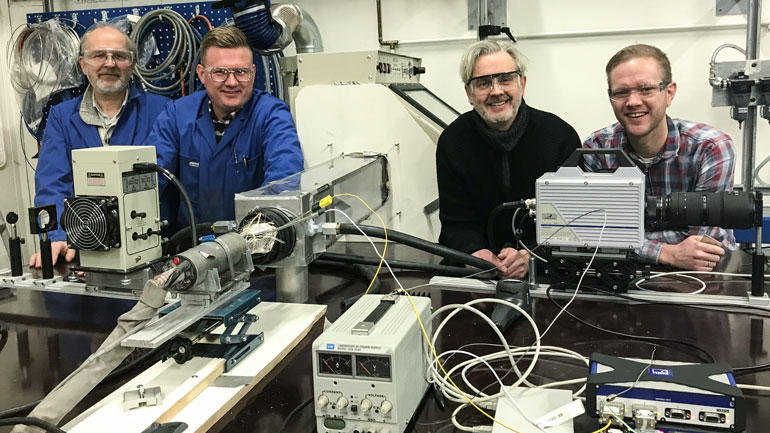

- Det vi jobber med, er å få en nøyaktighet på under en millimeter. Det er likevel grovt i 3D-printing sammenheng, sier førsteamanuensis André Vagner Gaathaug ved HSNs Institutt for prosess-, energi- og miljøteknologi på campus Porsgrunn.

Som medlem av forskningsgruppen "Telemark Process Safety, Combustion and Explosion Laboratory" er han ekspert på gassdynamikk, og bruker avanserte optiske metoder for å kunne se partikkelstrømmen.

- Utstyret her på campus kan ta opptil fem millioner bilder i sekundet. Det har vært mye utlånt til forskningsmiljøer i utlandet, men nå bruker vi det i dette prosjektet, sier Vagner Gaathaug.

Raskt, rimelig og fleksibelt

I dag finnes det mange typer teknologi for 3D-printing, en av mest vanlige er selektiv laser sintering, hvor laser benyttes til å varme opp og smelte fine partikler til hverandre og danne solid metall. Andre typer trykker ut tråder som smelter på hverandre. Mulighetene er mange og utviklingen går raskt.

Felles for de fleste teknologiene er imidlertid at det går forholdsvis sakte, og at det er kostbart å produsere produkter. Derfor benyttes de gjerne til prototyper og tester. Mange 3D-printløsninger er også begrenset til kun ett materiale.

- Fordelen med CDS sammenliknet annen teknologi, er muligheten til å bygge mye materiale på kort tid. Det er også veldig gunstig ved at det er material-uavhengig, slik at alle duktile (formbare) materialer kan sprayes på hverandre. Man kan for eksempel spraye et lag med kobber på et annet metall, eller man kan sprøyte forskjellige typer plastikk. Det er heller ikke behov for mye varme, noe som er gunstig hvis man ønsker å 3D-printe aluminium og kobber.

Først en skikkelig lab

Målet er i første omgang å bygge et laboratorium for å teste ulike teknologier knyttet til CDS. På lengre sikt ønsker Kraemer AS å utvikle 3D-print teknologi som skal være rimelig i bruk og innkjøp, slik at mange aktører kan produsere sine egne produkter både rimelig og raskt.

Slippe delelagre og lang transport

Gründer og daglig leder Lasse Gumpen jobber med import og salg av maskin deler, og ble klar over denne teknologien i 2012.

- Jeg så umiddelbart at teknologien trolig kunne brukes innen additiv produksjon. Jeg leste meg opp på fagfeltet, og etter hvert som det ble økt fokus på landbasert industri i Norge etter oljesmellen, tok jeg kontakt med virkemiddelapparatet i Telemark for å se om det fantes interesse for å utvikle teknologien. Det personlige engasjementet kommer nok av at jeg daglig ser hvor skoen trykker: Norge er et lite land og et lite marked. Dermed er det ofte ulønnsomt å sitte med store delelagre for å sikre raske leveranser og høy kundetilfredshet. Samtidig er det dyrt å frakte reservedeler og komponenter fra utenlandske produsenter. En løsning med lokal produksjon av metallkomponenter vil derfor ha mye for seg i Norge.

Fruktbart partnerskap

Gumpen er ikke i tvil om denne metoden for 3D-printing vil være etterspurt, og har ambisjon om norsk produksjon av metall-3D-printere for internasjonal industriell produksjon.

- Vi håper å ha et system for enklere applikasjoner klart i 2020 og fullverdige systemer 2 år senere.

Han sier samarbeidet med det teknologiske fagmiljøet på HSN har vært avgjørende for å realisere prosjektet.

-Teknologien er basert på ganske avansert fluidteknologi, og vår personlige kompetanse strekker ikke til. I tillegg gir samarbeidet med HSN oss tilgang til kostbart måleutstyr, som er helt nødvendig for å kunne utvikle teknologien i den retning vi ønsker.